微信扫一扫

专精特新“小巨人”企业风采——甘肃重通成飞新材料有限公司

甘肃重通成飞新材料有限公司是重庆国资委下属重庆机电集团旗下吉林重通成飞新材料股份公司的控股子公司,成立于2014年5月,占地面积213亩,是国家级专精特新“小巨人”企业,甘肃省战略新兴骨干企业,甘肃省科技创新型企业,甘肃战略新兴骨干企业、武威市重点税源企业,公司可年产叶片500套以上,解决就业人数近1000余人,2022年,公司工业产值预计突破10亿元。

一、企业支撑产业链供应链、掌握关键核心技术、关键领域“补短板”、主导产品填补国内国际空白情况。

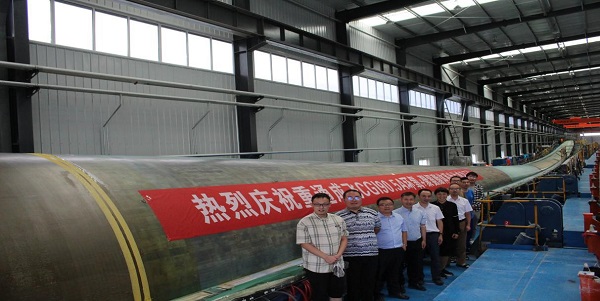

叶片是风力发电机组有效捕获风能的关键部件,属于风电产业链、供应链关键零部件。公司自2014年5月成立以来,一直专注于各型号风力发电叶片的设计、研发、制造,并致力于风电叶片从生产到回收全生命周期的科研攻关。经过多年积淀,形成了聚焦叶片主业,持续研发创新,开发特色产品,实现高质量发展的生产经营路线。公司产品风力发电叶片主要用于不同规格型号的陆上风力发电主机配套。公司自成立以来,紧跟国内陆上风力发电整机的技术发展方向,先后独立开发设计了1.5兆瓦至6兆瓦等十余款不同发电功率的叶片产品,风电叶片长度从50米系列拓展到90米系列,发电功率从1.5兆瓦提升到6兆瓦以上,开发出CGI76.0系列、CGI81.0系列、CGI90.5系列等多款风电叶片并实现产业化,单机发电功率更高,度电成本更低。

公司通过西北地区低风速高性能大兆瓦级风电叶片研发量产、工艺装备国产化开发、自主设计软件平台搭建、进口原材料全国产化替代研究、废旧风电叶片绿色循环回收利用科研攻关,实现了在细分领域“补短板”、“锻长链”、“填空白”,不仅突破大尺寸风电叶片国产化设计瓶颈,打破风电叶片关键技术、工艺装备及关键原材料国外垄断,实现了填补国内技术的短板,也在退役废旧风电叶片的绿色循环回收利用中延长了产业链,填补了国内废旧叶片循环回收处置的空白。

二、与重点行业龙头企业协同创新情况

我公司与风电行业龙头企业金风科技联合开发GW73.2、GW83.4叶型,设计开发的CGI76、CGI81系列产品被国家能源集团联合动力引进并全面推广批产。其中与金风科技联合开发的GW83.4叶型设计上配套满足3-6MW+机组的需求,攻克叶根连接强度不足的难题,采用相似性放大原理扩大叶根节圆直径,便于增加连接叶根螺栓数量。叶根节圆直径为3.2米的叶片是公司首次进行生产。工艺上在叶片成型过程中采用在线灌注,提升灌注效率,降低灌注时间,减少灌注树脂用量,缩短成型周期;辅材应用方面,开发灌注组件,可减少灌注类辅材用量,节约人员,也降低了灌注树脂用量;同时引入大克重(230g)辅材导流网,实现了辅材快速铺放,叶根和后缘梁等均采用预制化,缩短叶型成型周期。并在该叶型中使用了聚氨酯灌注树脂,为国内首次在6MW+叶型中使用,并进行了小批量生产,树脂材料成本可降低15%以上。

三、与高校科研院所联合创新情况

公司与西北工业大学、兰州理工大学建立产学研合作关系。与兰州理工大学共同完成地方标准《风力发电机组叶片维护技术规程》制定。与西北工业大学联合开发CGI90.5A叶型,该叶型采用了西北工业大学翼型、叶栅空气动力学国家级重点实验室研发的“NPU-MWA-180多兆瓦级风力机翼型”,是我国自主翼型在“90米+”陆上最大量级风力机叶片上的首次成功应用,填补国内空白。

四、企业具备的创新优势、成长性等

公司创新团队共有15人,其中本科学历人员14人,研究生1人。有从事研究开发的机构和稳定的创新研发投入。研究开发人员长期从事各型号风电叶片研究、开发及各型号风电叶片涉及的重难点工艺技术改进等,拥有扎实的项目研发经验。甘肃重通成飞新材料有限公司与吉林重通成飞新材料股份公司双方共同组建的研发机构,被评为国家CNAS和国际DNV GL测试中心创新平台,进行风电叶片设计研发及测试。

公司致力于新产品、新技术的自主研发、创新,以“生产一代、开发一代、预研一代”的平台化技术开发为布局,长期坚持自主创新,大量应用新材料、新技术,在生产中应用智能化等先进设备。现已受理发明专利2项,实用新型专利14项,已授权发明专利4项。形成具有市场竞争力的大兆瓦级系列风电叶片自主知识品牌。近年来公司加大与国内同行业龙头企业、兰州理工大学等高校的合作,开展风电叶片关键技术的研究,持续加大研发投入,2020年研发投入2400万元,2021年研发投入3200万元,连续两年研发投入占主营业务收入比例均在4%以上。

五、企业下一步的发展计划

一是聚焦主业,持续创新,加大西北地区低风速高性能大兆瓦级风电叶片研发量产,突破大尺寸风电叶片国产化设计瓶颈,打破风电叶片关键技术、工艺装备及关键原材料国外垄断。公司投资2.1亿元实施大兆瓦级风电叶片智能制造升级项目,建设90米级风电叶片生产线6条,大兆瓦级叶片发电功率将由2-4兆瓦覆盖到6兆瓦以上,提高单机发电功率,降低度电成本,提升产品市场占有率。

二是公司补强风电产业基础和产业链短板,填补产业空白。公司将持续开发废旧风电叶片绿色循环回收利用项目,攻克退役废旧叶片处理难题。通过产业化推广,建成一条风电叶片等工业用热固性复合材料循环高值化与绿色制造示范线,达到年处理1万吨废弃风电叶片的能力,实现风电叶片全生命周期绿色循环。

三是落实新能源装备制造产业链补链、延链、强链计划。公司将在现有风电叶片研发生产业务基础上,配套引进风电叶片上下游主机及原材料产业链企业,聚焦国内风电新能源发展及低风速地区风电、光伏资源开发利用,不断完善风电产业链,打造集“叶片研发制造+风场开发运营+叶片回收”为一体的全链条企业,持续提升企业综合竞争力。

0条评论

推荐

投稿

我要投稿新帖

我要发帖-

诚“聘”精英!欢迎有志之士共谋未来#信息求助#

2024/08/17 21:00:43 甘肃丝路新世纪文化传播有限公司

甘肃丝路新世纪文化传播有限公司 -

最新!实现零的突破!#企业商讯#

2024/01/03 15:42:35 甘肃兴丰农林科技有限责任公司

甘肃兴丰农林科技有限责任公司 -

一颗土豆的成长“密码”——定西市安定区发展马铃薯产业发展观察#企业商讯#

2024/01/03 15:38:11 甘肃蓝天马铃薯产业发展有限公司

甘肃蓝天马铃薯产业发展有限公司 -

2023陇小南成绩单#企业商讯#

2024/01/03 15:32:31 甘肃陇小南生态农业发展有限公司

甘肃陇小南生态农业发展有限公司 -

众擎易举,重塑产业“品质美”——康县高质量发展观察(下)#企业商讯#

2024/01/03 15:29:10甘肃省康县兴源土特产商贸有限责任公司

微信公众号

微信公众号